關(guān)注主辦方微信,了解更多展會(huì)信息

名稱:中國(guó)鍛壓協(xié)會(huì)

地址: 北京昌平北清路中關(guān)村生命科學(xué)園博雅C座10層

郵編:102206

電話:010-53056669

傳真:010-53056644

郵箱:

metalform@chinaforge.org.cn

淺談汽車零件鍛造企業(yè)精密鍛造發(fā)展方向

|

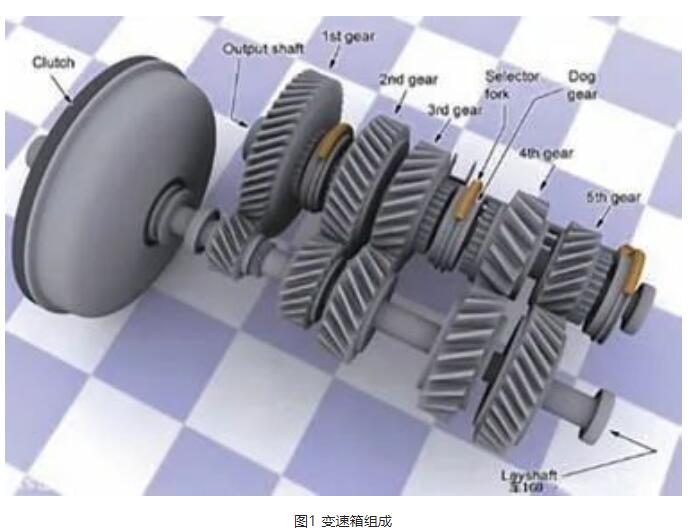

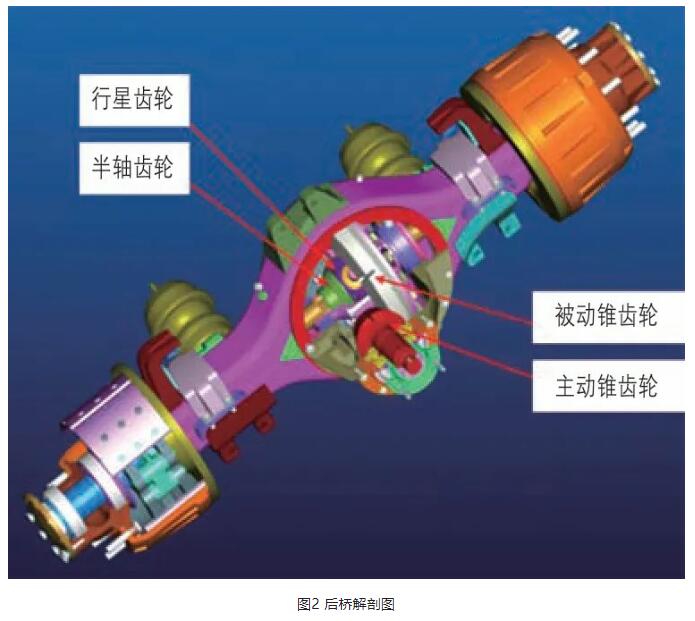

文/顏建斌·東風(fēng)鍛造有限公司 瞿良·東風(fēng)汽車集團(tuán)股份有限公司 一輛汽車上采用“冷溫鍛”近凈成形工藝制造的零件品種(包括復(fù)雜程度、重量大小、精度高低)和零件數(shù)量的多少,體現(xiàn)了汽車先進(jìn)制造技術(shù)的水平。我國(guó)目前一輛汽車采用國(guó)產(chǎn)技術(shù)裝備生產(chǎn)的冷溫鍛零件數(shù)量只有國(guó)外的三分之一,對(duì)于形狀復(fù)雜、精度高的冷鍛零件,或是直接從外方汽車集團(tuán)采購(gòu),或是靠進(jìn)口德國(guó)、日本極為昂貴的冷溫鍛壓力機(jī)和大型精密模具來(lái)生產(chǎn)。總體來(lái)說(shuō),我國(guó)汽車行業(yè)的研發(fā)能力與制造技術(shù)水平還不夠,整體汽車質(zhì)量與國(guó)外存在一定差距,特別在精鍛方面,汽車零件精鍛技術(shù)水平和先進(jìn)國(guó)家的差距很大。精密鍛造技術(shù)已成為汽車企業(yè)保持競(jìng)爭(zhēng)優(yōu)勢(shì)而必須掌握的核心技術(shù)之一。 精鍛在汽車零件產(chǎn)業(yè)鏈的優(yōu)勢(shì) 由于鍛壓工藝制造的零件強(qiáng)度高,韌性好,適合于大批量生產(chǎn),因此汽車上有近60%零件采用鍛造生產(chǎn)。近年來(lái),隨著汽車產(chǎn)量飛速增長(zhǎng),各主機(jī)廠在提升和整合整車產(chǎn)能時(shí),對(duì)零部件的整合也在同步規(guī)劃中。日本JATCO 為使CVT 變速箱尺寸減少及達(dá)到輕量化要求,將齒輪和軸組合成一種滑輪并實(shí)現(xiàn)近凈成形,改形后結(jié)構(gòu)更加緊湊,環(huán)境更為友好。越來(lái)越多的整車企業(yè)在追求輕量化和節(jié)油率,用精密鍛造技術(shù)替代切削加工工藝成為新產(chǎn)品開發(fā)主要方向,所有這些都為精密鍛造發(fā)展提供了機(jī)遇。 從目前實(shí)踐來(lái)看,精密鍛造可以降低整個(gè)供應(yīng)鏈的制造成本,一般節(jié)約率在15%以上。在采用精密鍛造工藝后盡管鍛造成本增加,但是減少了機(jī)加工的費(fèi)用,從而大大降低了總的成本。如結(jié)合齒輪整體鍛造替代同步齒輪與本體分開加工的制造工藝,可以節(jié)約生產(chǎn)成本25%左右,這代表著未來(lái)汽車變速器齒輪加工的趨勢(shì)。 精密鍛造另一個(gè)重要特征就是制造成本隨著生產(chǎn)量增加而逐步降低,這主要體現(xiàn)了模具成形工藝的優(yōu)點(diǎn),高效率和高一致性。雖然在生產(chǎn)中固定成本高,但是生產(chǎn)效率也高,對(duì)于大批量生產(chǎn)的零件,在產(chǎn)能提升上只需投入很少,就能使產(chǎn)能得到極大提升。 傳統(tǒng)的汽車鍛造企業(yè)為了提升汽車零部件的競(jìng)爭(zhēng)優(yōu)勢(shì),需要投入到精鍛研究與投資上,因此發(fā)展精鍛勢(shì)在必行。 精密鍛造發(fā)展的主要工藝形式 精密鍛造是指可生產(chǎn)具有較高表面質(zhì)量和尺寸精度的少無(wú)飛邊近凈形鍛件的工藝過(guò)程。一般傳統(tǒng)的熱鍛工藝難以有效獲取近凈形鍛件,為解決這一矛盾,在原熱鍛基礎(chǔ)上,利用如塑性理論、材料科學(xué)及摩擦學(xué)改進(jìn)了鍛造工藝,開發(fā)了精密鍛造技術(shù)。目前精密鍛造技術(shù)有多種分類,一般可根據(jù)鍛造溫度以及成形方式來(lái)區(qū)分。 鍛造溫度區(qū)分 從溫度區(qū)間分為冷鍛、溫鍛及溫鍛(熱鍛)-冷鍛復(fù)合鍛造。 (1)冷鍛工藝是指在室溫下對(duì)鋼進(jìn)行酸洗、磷化、皂化后成形鍛件。其鍛件精度可以達(dá)到IT8 ~11 級(jí)。 (2)溫鍛工藝在工業(yè)界指在高于室溫、低于熱鍛終鍛溫度(1000℃~1250℃)范圍內(nèi)進(jìn)行的鍛造工藝,此時(shí)鍛造氧化皮厚度僅為10μm,精度在IT11 ~14級(jí)。 (3)溫鍛(熱鍛)-冷鍛聯(lián)合成形工藝,就是將金屬用溫鍛成形方法制成基本接近產(chǎn)品最終形狀的毛坯,經(jīng)清理和潤(rùn)滑處理后,通過(guò)冷鍛的方法將毛坯精整或整形,最終產(chǎn)品精整部分精度達(dá)到冷鍛水平。 成形方式區(qū)分 在發(fā)展傳統(tǒng)閉式模鍛工藝的過(guò)程中,在無(wú)飛邊模鍛(即閉式模鍛)基礎(chǔ)上增加了閉塞鍛造、分流鍛造,模具突破了傳統(tǒng)熱鍛中上模、下模、頂桿的簡(jiǎn)單模具結(jié)構(gòu)形式。相對(duì)于傳統(tǒng)的鍛造方法,有以下幾個(gè)特別的工藝。 (1)擠壓。 坯料在三向不均勻壓應(yīng)力作用下,從模具的型腔擠出,使之橫截面積減小、長(zhǎng)度增加、成為鍛件的加工方法稱為擠壓。主要用于冷擠各種花鍵,溫?cái)D各種閥體,熱擠半軸套管等。 (2)閉塞鍛造。 閉塞鍛造是在封閉凹模內(nèi)通過(guò)一或兩個(gè)凸模單向或?qū)ο驍D壓金屬一次成形,獲得無(wú)飛邊的近凈形精鍛件的模鍛。閉塞鍛造可實(shí)現(xiàn)無(wú)飛邊鍛造,材料利用率高,設(shè)備噸位小,尺寸精度高。 (3)分流鍛造技術(shù)。 分流鍛造的主要原理是在毛坯或模具的成形部分建立一個(gè)材料的分流腔或分流通道。鍛造過(guò)程中,材料在充滿型腔的同時(shí),部分材料流向分流腔或分流通道。分流鍛造技術(shù)的應(yīng)用,使較高精度齒輪的少、無(wú)切削加工迅速達(dá)到了產(chǎn)業(yè)化規(guī)模,主要應(yīng)用于正齒輪和螺旋齒輪的冷鍛成形。 典型零件精鍛工藝介紹 精鍛在發(fā)達(dá)國(guó)家如德國(guó)、日本的發(fā)展主要以轎車零件為主。從輪轂螺栓、交流發(fā)電機(jī)到氣泵轉(zhuǎn)子、CVJ 零件的外星輪和內(nèi)星輪都是精密鍛造發(fā)展重要產(chǎn)品。從90 年代開始,精密齒輪成為主要的目標(biāo)產(chǎn)品,目前在進(jìn)一步拓寬到一些重要的汽車零件,如生產(chǎn)斜齒輪、連桿、曲軸等鍛件。 目前汽車上精密鍛件主要集中在變速箱(圖1)及后橋總成(圖2)中,另外轎車零件中傳動(dòng)總成、后軸驅(qū)動(dòng)汽車上的半軸都是典型的汽車精密鍛件。對(duì)于我們傳統(tǒng)的汽車鍛造企業(yè),有以下主要類型零件采用了精鍛工藝,其中有的已經(jīng)進(jìn)入批量生產(chǎn),有的還在研發(fā)階段。

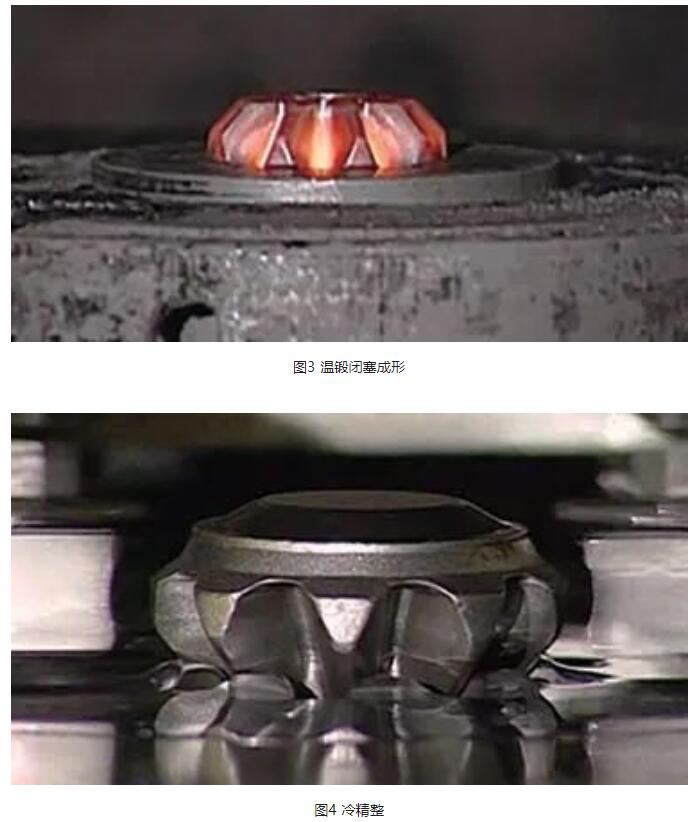

直齒錐齒輪 錐齒輪的精鍛技術(shù)在生產(chǎn)中應(yīng)用較早。其發(fā)展已由最初的兩火兩鍛發(fā)展至一火兩鍛。形狀復(fù)雜的較大直徑的齒輪也能用熱鍛的方法以最少的工序進(jìn)行成形。目前,汽車差速器的錐齒輪已基本淘汰切削加工技術(shù)轉(zhuǎn)而采用精鍛工藝生產(chǎn)。 隨著產(chǎn)品精度要求的提升,熱精鍛齒輪尺寸精度已經(jīng)不能滿足產(chǎn)品精度要求,如轎車上的行星半軸齒輪已開始采用冷鍛工藝如閉塞鍛造和冷擺輾技術(shù),產(chǎn)品精度為IT7 級(jí)。不過(guò)冷鍛的適用性低,目前國(guó)內(nèi)只能生產(chǎn)直徑在φ90mm 以下的齒輪。 綜合熱鍛和冷鍛優(yōu)點(diǎn),發(fā)展趨勢(shì)是熱-冷或溫-冷復(fù)合鍛造工藝,或者用溫精鍛直接成形精度較高的直齒錐齒輪。圖3 和圖4 為溫鍛+冷精整工藝,其精度可以達(dá)到IT7.5 級(jí)。

變速箱結(jié)合齒 隨著國(guó)內(nèi)汽車節(jié)能減排和輕量化要求的提升,變速器中的結(jié)合齒(圖5)齒輪結(jié)構(gòu)向整體化發(fā)展,應(yīng)用熱鍛成形與冷鍛精整相結(jié)合的方法來(lái)生產(chǎn)汽車變速器的同步齒輪與本體聯(lián)成一體的整體鍛件。對(duì)結(jié)合齒齒形,采用熱精鍛或溫鍛,然后對(duì)精鍛件進(jìn)行冷精整以保證齒形精度,冷精整及倒錐角成形工序在油壓機(jī)上進(jìn)行。冷精整時(shí)對(duì)齒形、端部倒角及切削加工定位面進(jìn)行成形,然后采用徑向縮徑法加工出結(jié)合齒倒錐角。在綜合控制精鍛各工藝環(huán)節(jié)后,生產(chǎn)工藝的難度得到了降解,可以實(shí)現(xiàn)工藝系統(tǒng)的穩(wěn)定。

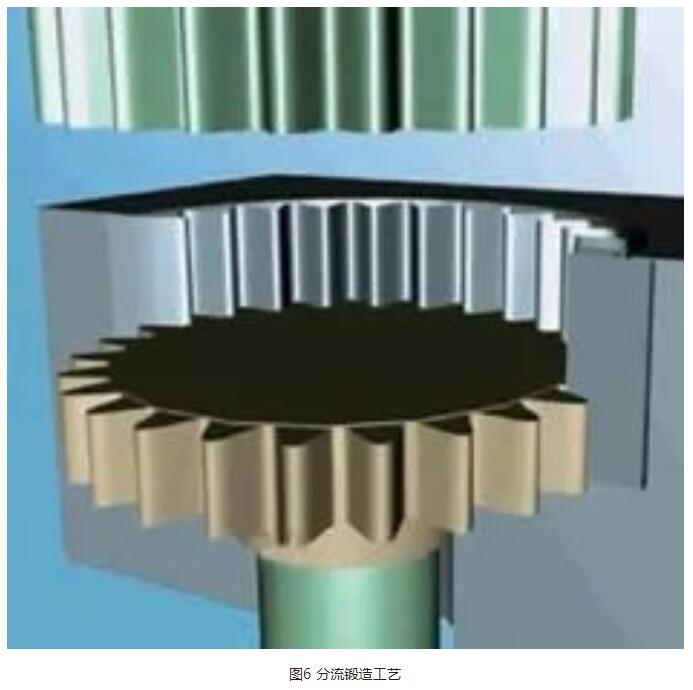

在國(guó)內(nèi),江蘇太平洋用熱模鍛壓力機(jī)進(jìn)行閉式熱模鍛,冷鍛來(lái)成形結(jié)合齒精鍛齒坯,實(shí)現(xiàn)了以結(jié)合齒為典型件的溫、冷復(fù)合成形的批量生產(chǎn)。精密鍛造的結(jié)合齒較傳統(tǒng)機(jī)加工成形的結(jié)合齒輪,齒形結(jié)合柔和,抗沖擊、耐疲勞,生產(chǎn)成本低,質(zhì)量比較穩(wěn)定,已在汽車行業(yè)廣泛應(yīng)用。 直齒圓柱齒輪 直齒圓柱齒輪是變速器、分動(dòng)器及驅(qū)動(dòng)橋等部件的主要零件。直齒圓柱齒輪精鍛由于沒(méi)有拔模斜度,出模困難的同時(shí)齒尖成形困難,該工藝普及的程度較低。其精鍛的工藝方法主要有熱精鍛、冷精鍛、冷擠壓、熱鍛一冷推擠、溫鍛一冷擠壓等。圖6 是考慮分流原理,采用齒輪分流鍛造工藝技術(shù),開發(fā)的手動(dòng)變速箱倒擋齒輪零件。由于倒擋齒輪的齒面有一定的錐度要求,因此齒形成形后要對(duì)齒面進(jìn)行一次錐度冷鍛整形。

采用正擠壓的方法成形薄片齒輪和小齒輪是國(guó)內(nèi)采用較多的工藝。典型的有汽車起動(dòng)器直齒圓柱齒輪,采用的是冷擠壓工藝。先用冷擠壓工藝生產(chǎn)漸開線齒形花鍵軸(圖7),然后用線切割花鍵軸的方法生產(chǎn)小模數(shù)正齒輪,精度可達(dá)IT7.5 級(jí)。其應(yīng)用已從汽車起動(dòng)電動(dòng)機(jī)、搖窗機(jī)等外圍部件發(fā)展到汽車轉(zhuǎn)向機(jī)、變速箱等關(guān)鍵總成上。

直齒圓柱齒輪采用溫鍛與開式冷擠壓結(jié)合方法,可以有效降低成形力,提高模具壽命,采用溫鍛和冷擠壓結(jié)合的成形工藝方案已成為精鍛的一個(gè)重要發(fā)展方向。 螺旋錐齒輪 由于螺旋傘齒輪大、齒槽深,而且受螺旋角的影響,其精鍛比直齒傘齒輪精鍛難度大得多。精鍛螺旋傘齒輪在發(fā)達(dá)國(guó)家制造出來(lái)的齒輪精度高,已開始廣泛用于汽車工業(yè)。 目前國(guó)內(nèi)螺旋傘齒輪采用無(wú)飛邊閉式模鍛工藝。坯料由少無(wú)氧化加熱,首先用擴(kuò)輾工藝制坯(鐓粗、沖孔、擴(kuò)孔),制坯完成后進(jìn)行預(yù)鍛和終鍛,齒面留少量余量進(jìn)行精銑。 洛陽(yáng)市冠華精鍛齒輪總廠開發(fā)了近凈成形技術(shù)。其工藝是熱鍛+溫精整或熱鍛+冷精整,在亞熱鍛范圍(950℃~1050℃)內(nèi)在閉塞模具中使金屬塑性變形并快速流動(dòng)充滿型腔,獲得具有合格齒形的精鍛齒坯;在(800℃~650℃)溫鍛范圍內(nèi)進(jìn)行精整形精壓,提高精鍛齒坯的齒形精度。 精鍛發(fā)展方式與策略 精密鍛造相對(duì)于普通鍛造,其發(fā)展伴隨的是高投資和高風(fēng)險(xiǎn)。我認(rèn)為傳統(tǒng)的鍛造企業(yè)發(fā)展精鍛工藝,更多的是立足于企業(yè)現(xiàn)有資源,無(wú)論是通過(guò)引進(jìn)還是自行開發(fā),都要結(jié)合工廠現(xiàn)有基礎(chǔ)與優(yōu)勢(shì),發(fā)展具有自身特色的精鍛技術(shù),其發(fā)展路線與側(cè)重點(diǎn)需要從人員、設(shè)備、管理以及開發(fā)模式上進(jìn)行考慮。 技術(shù)人員的素養(yǎng)準(zhǔn)備 精密鍛件的設(shè)計(jì)更接近于產(chǎn)品設(shè)計(jì),對(duì)部分特征的要求就是產(chǎn)品的最終要求,必須對(duì)產(chǎn)品設(shè)計(jì)及使用有更深入的了解,工廠里需要有專門的產(chǎn)品設(shè)計(jì)人員,在產(chǎn)品的開發(fā)、生產(chǎn)過(guò)程中保持與總成緊密聯(lián)系,對(duì)產(chǎn)品有更大的話語(yǔ)權(quán),因?yàn)檫@對(duì)于產(chǎn)品研發(fā)部門來(lái)說(shuō)已不是傳統(tǒng)意義上的毛坯設(shè)計(jì)。 這就要求技術(shù)人員掌握更多產(chǎn)品設(shè)計(jì)知識(shí),如齒輪傳動(dòng)原理、齒形設(shè)計(jì)方法與檢測(cè)方法等。新工藝開發(fā)人員對(duì)于設(shè)備參數(shù)與特點(diǎn)、模具材料特性、原材料特性、潤(rùn)滑等知識(shí)都需要有深入的了解,這些都是影響工藝成敗的關(guān)鍵。 精鍛產(chǎn)品設(shè)備的選擇 精鍛成形可以采用多種工藝技術(shù),一般選擇在通用壓力機(jī)上和專用壓力機(jī)上的精密成形。一般來(lái)說(shuō)傳統(tǒng)的汽車零部件鍛造企業(yè),對(duì)于通用壓力機(jī)更加熟悉,因此采用通用壓力機(jī)開發(fā)的風(fēng)險(xiǎn)會(huì)小一些。但對(duì)于現(xiàn)有的設(shè)備要盡可能恢復(fù)或提高精度,滿足精密鍛件的精密要求。為了實(shí)現(xiàn)精鍛工藝,在夾持器和模具結(jié)構(gòu)形式上進(jìn)行創(chuàng)新,如在熱模鍛壓力機(jī)上可以設(shè)計(jì)液壓模架,實(shí)現(xiàn)復(fù)雜的復(fù)動(dòng)成形,來(lái)實(shí)現(xiàn)精密鍛造。目前用閉式鍛造模具批量生產(chǎn)了轎車變速箱的無(wú)飛邊齒坯,尺寸精度在±0.5mm;在12.5MN 上用液壓模架實(shí)現(xiàn)了φ140mm 的半軸齒輪的閉塞精鍛;在80MN上采用彈簧閉塞模具用中空分流法實(shí)現(xiàn)了φ400mm螺旋傘齒的半精鍛(齒面余量在1.0mm)。采用普通液壓機(jī),可以實(shí)現(xiàn)冷精整工藝。 當(dāng)然,要成為技術(shù)的真正領(lǐng)先,采用專用壓力機(jī),特別是全自動(dòng)的專用壓力機(jī)是追求的終極目標(biāo)。例如,采用HATEBUR 生產(chǎn)無(wú)飛邊齒坯,生產(chǎn)效率可以達(dá)到4000 ~6000 件/小時(shí),由于節(jié)拍快,氧化少,加工余量最小可達(dá)0.5mm。而在采用溫鍛工藝時(shí),由于溫度要求更苛刻,采用多工位溫鍛壓力機(jī)才能真正滿足要求。 總的來(lái)說(shuō),設(shè)備使用上的調(diào)整、穩(wěn)定性和生產(chǎn)成本是選擇工藝的前提因素。技術(shù)的先進(jìn)性往往應(yīng)該服從具體的適應(yīng)性和針對(duì)性。選用何種鍛壓設(shè)備和工裝主要是結(jié)合本單位的實(shí)際情況與經(jīng)濟(jì)實(shí)力,以利于充分發(fā)揮其設(shè)備的經(jīng)濟(jì)效能,從而實(shí)施科學(xué)的、先進(jìn)的作業(yè)方式。 管理的提升 精鍛工藝水平從某種程度反映了鍛造企業(yè)的管理水平,因此要發(fā)展精密鍛造,必須要對(duì)現(xiàn)有的管理水平進(jìn)行提升。與傳統(tǒng)的鍛造生產(chǎn)相比,精鍛管理更嚴(yán)格,生產(chǎn)后不像傳統(tǒng)的毛坯有回旋的余地。在傳統(tǒng)的鍛造中,為了降低風(fēng)險(xiǎn),可以在設(shè)計(jì)中增加加工余量,在生產(chǎn)中加補(bǔ)償?shù)确椒ǎ诰懼幸矡o(wú)法實(shí)現(xiàn)。例如在無(wú)飛邊鍛造中,若對(duì)坯料和模具控制不力,最終形成了縱向毛刺,將對(duì)工藝水平大打折扣。而對(duì)于溫鍛一冷精整生產(chǎn)線整個(gè)過(guò)程涉及的工藝參數(shù)包括溫鍛的精度及冷鍛精度,保證各環(huán)節(jié)的穩(wěn)定性成為溫鍛一冷精整綜合成形技術(shù)成功的關(guān)鍵。基于此點(diǎn),由于管理提升的階段性,可以從相對(duì)簡(jiǎn)單的精密鍛造開始。 開發(fā)模式的創(chuàng)新 應(yīng)該從基礎(chǔ)做起,先對(duì)齒坯基本在熱模鍛壓力機(jī)上實(shí)現(xiàn)無(wú)飛邊鍛造,逐步積累經(jīng)驗(yàn)。在擠壓工藝開發(fā)中,可以先開發(fā)出有市場(chǎng)競(jìng)爭(zhēng)力的變速箱輸入輸出軸(圖8),通過(guò)開發(fā)過(guò)程,積累出冷鍛經(jīng)驗(yàn),進(jìn)一步用該方法擠壓直齒齒輪。總之,在開發(fā)模式上要結(jié)合工廠實(shí)踐,逐步實(shí)現(xiàn)精鍛的完滿轉(zhuǎn)身。

另外在精鍛中涉及的交叉學(xué)科更多,制造技術(shù)、設(shè)備技術(shù)、工藝技術(shù),已經(jīng)不能單純依靠一家來(lái)實(shí)現(xiàn)。需要加強(qiáng)與高校研究所的聯(lián)系,開展以科研院所為主體的精密鍛造基礎(chǔ)研究和企業(yè)為主體的精密鍛造應(yīng)用研究。通過(guò)參與專項(xiàng)課題,如“齒輪自動(dòng)化多工位溫鍛生產(chǎn)線”,對(duì)成套裝備及配套工藝和模具技術(shù)進(jìn)行系統(tǒng)開發(fā),實(shí)現(xiàn)具有自主知識(shí)產(chǎn)權(quán)的技術(shù)。 總之,汽車零件鍛造企業(yè)需要把握精密鍛造工藝發(fā)展趨勢(shì),選擇適合自己發(fā)展的精密鍛造工藝,為構(gòu)建企業(yè)發(fā)展的核心競(jìng)爭(zhēng)力謀得先機(jī)。 結(jié)束語(yǔ) 為了提升我們汽車制造業(yè)的競(jìng)爭(zhēng)力,使鍛造成為高科技零件的源泉,同時(shí)使汽車零部件企業(yè)贏得市場(chǎng),我們必須發(fā)展精密鍛造。對(duì)于各種精密鍛造的工藝和產(chǎn)品,鍛造企業(yè)應(yīng)根據(jù)產(chǎn)品發(fā)展趨勢(shì),結(jié)合工廠實(shí)際情況,走適合自己發(fā)展的路,開發(fā)出適合工廠實(shí)際的精密鍛造設(shè)備和工藝,為我國(guó)的精密鍛造技術(shù)做出應(yīng)有的貢獻(xiàn)。 |